Časté otázky ohledně zpracování kovů a materiálů

Mohla by zvýšená proměnlivost teploty v žíhací peci způsobit změny tažnosti produktu?

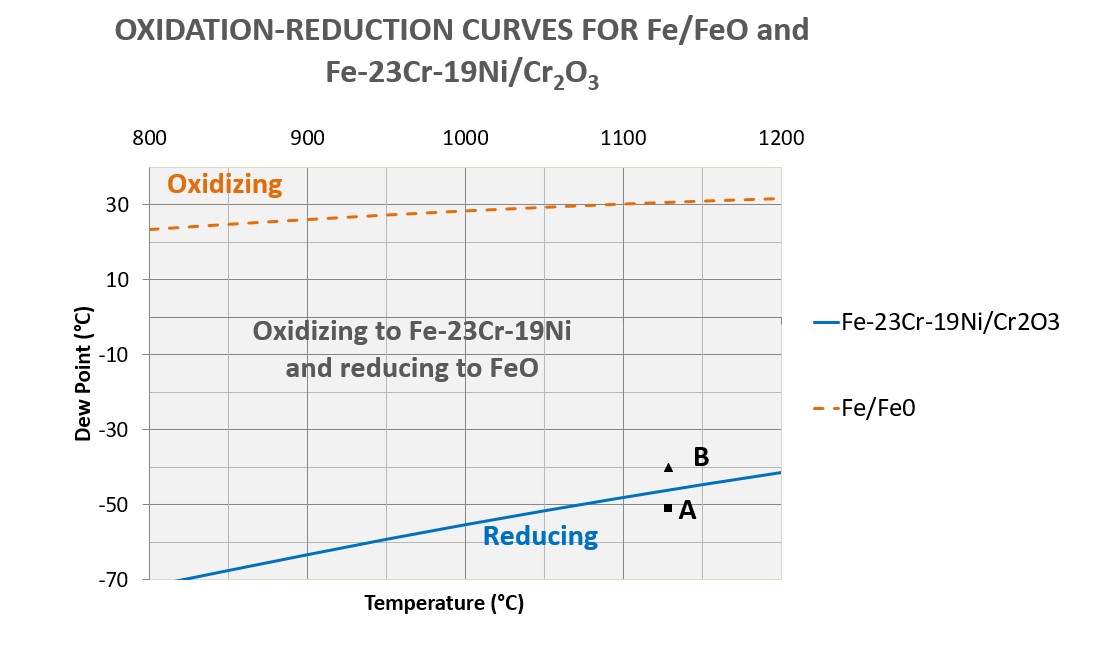

Závisí to na množství a místě proměnlivosti. Proměnlivost kritických parametrů žíhání – teplota, rosný bod a složení atmosféry – může mít dramatický vliv na kvalitu produktu. Chcete-li pomoci najít zdroj proměnlivosti, zaznamenejte kritické parametry procesu během výroby – větší než normální odchylky teploty mohou ovlivnit růst zrna, tvrdost a tažnost. Poté můžete nekvalitní průběhy porovnat s trendy dat a určit, co může způsobit změnu vlastností.

Instalace systému řízení procesu pro sledování a řízení těchto proměnných může pomoci snížit variabilitu. Malá investice do řídicí technologie může zajistit velkou návratnost při snížení výrobních nákladů a zlepšení kvality. Naši specialisté mají rozsáhlé zkušenosti v oblasti řízení procesů a mohou vám pomoci zlepšit konzistenci procesů a ušetřit peníze.

Instalace systému řízení procesu pro sledování a řízení těchto proměnných může pomoci snížit variabilitu. Malá investice do řídicí technologie může zajistit velkou návratnost při snížení výrobních nákladů a zlepšení kvality. Naši specialisté mají rozsáhlé zkušenosti v oblasti řízení procesů a mohou vám pomoci zlepšit konzistenci procesů a ušetřit peníze.

Guido Plicht

Manažer komerčních technologií pro Evropu